Ein selbstgebauter Drohnen-Anhänger für das Brompton

Wie ihr vielleicht wisst, machen Andrea und ich Luftaufnahmen und Videos mit Drohnen: www.jokeair.com.

Damit wir die Drohne auf unseren Reisen mitnehmen und uns vor Ort dennoch nur mit dem Brompton fortbewegen können (ohne ein Auto oder Bus zu benötigen), musste ein Anhänger für das Brompton her.

Der Anhänger sollte :

- im Flugzeug mitgenommen werden können (als Gepäckstück aufgegeben)

- zu diesem Zweck abnehmbare Reifen und Deichsel haben

- gross genug sein, um beim Flug die Drohne + Reifen + Deichsel aufnehmen zu können

- gross genug sein, um alternativ auch mal das Brompton selber darin zu verstauen

- stabil, staub- und wasserdicht sein, damit die Drohne immer gut geschützt ist

Eine Suche im Internet ergab schnell: sowas gibt es leider nicht 🙁

Ich bin dabei aber auf eine sympathische Firma aus München gestossen, die sehr schöne, hochwertige Fahrradanhänger herstellt: Hinterher.com. Und die haben einen Anhänger kreiert, der fast perfekt gewesen wäre: eine der bekannten, expeditions-tauglichen Zarges Alu Kisten auf Rädern! Leider nur fast perfekt, denn die Abmessungen der angebotenen Kisten passen nicht zu unserer Drohne.

Als ich dann aber entdeckte, dass man bei Hinterher sämtliche Teile wie Deichsel, Achsen und Adapter auch einzeln kaufen kann, war klar: ich baue mir meinen massgeschneiderten Anhänger einfach selber. 🙂

Die Teile

Zuerst habe ich mir die für mich ideal passende Zarges-Box bei Amazon bestellt.

Dann ein paar mal mit Herrn Peter Hornung-Sohner von Hinterher telefoniert, der mir erklärt hat, wie sie diese Anhänger zusammen bauen und mir jede Menge Tips mit auf den Weg gegeben hat.

Schliesslich hab ich die folgenden Einzelteile bei Hinterher bestellt:

- 1 x Standarddeichsel mit Weber-Anschluss

- 1 x Deichseladapter mit integriertem Ständer 16″

- 1 x V – Verstärkungsbügel

- 2 x Laufrad komplett 16″ schwarz

- 2 x Achsadapter Kunststoff

- 2 x Steckachse (Quick-release-Achse) mit Alukappe schwarz

- 4 x Gurtbandöse, Edelstahl geschmiedet

- Schraubensatz

Im Baumarkt hab ich mir dann noch 4 Möbelrollen (bremsbar) besorgt. Diese wollte ich an den vier Ecken unter der Box anschrauben, damit die Kiste beim Handling im Flughafen vernünftig steht bzw. rollt (die normalen Laufräder sind dann ja abgenommen und liegen in der Kiste).

Zu allen Schrauben gehört übrigens auch immer eine Dichtscheibe (eine Art Unterlegscheibe mit einem Gummieinsatz), damit später kein Wasser an den Bohrlöchern in die Kiste eindringen kann.

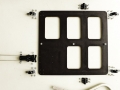

Die Grundplatte

Das grösste Problem war die Grundplatte. Man kann die Deichsel- und Achsadapter nämlich nicht einfach in den Boden der Zarges Box schrauben. Dafür ist das Aluminium viel zu dünn, die Räder und die Deichsel hätten zu wenig Führung, alles würde sich hin- und herbiegen und schnell kaputt gehen.

Statt dessen benötigt man eine stabile Siebdruck-Platte die fest unter dem Boden der Zarges-Box verschraubt und mit einem Silikon-Kleber verklebt wird. Auf dieser werden dann alle Adapter und Rollen angebracht. Damit alles nicht zu schwer wird, sollten diverse Aussparungen aus der Platte gesägt werden. Hinterher bietet fix und fertig vorbereitete Siebdruck-Platten an. Aber eben leider nicht passend zu meiner Kiste.

Die Platte soll möglichst genau unter die Zarges Box passen und alle Aussparungen und Bohrungen sollten so genau wie möglich platziert sein, damit die Räder schön parallel laufen. Von Hand und mit der Stichsäge wäre das eine ziemliche Quälerei. Richtig gut geht das aber mit einer computergesteuerten Fräse. 🙂

Da ich schon seit längerem Lust hatte, den Umgang mit so einer CNC Fräse zu erlernen, hab ich kurzerhand einen entsprechenden Kurs im Fab Lab Berlin belegt. Dort hat mich der Fräsen-Profi Christoph Iwasjuta betreut und einen richtigen Intensivkurs mit mir gemacht.

Auf der Webseite von Hinterher konnte ich mir das Bohrschema für deren Anhänger herunterladen. Das hab ich als Grundlage genommen, mit der freien Software Inkscape meinen eigenen Entwurf gemacht und dabei alles auf die Abmessungen meiner Zarges-Box angepasst. Aus der Inkscape Datei werden dann mit der Software EstlCam die Fräsbahnen festgelegt und der sogenannte GCode erzeugt, der schliesslich die CNC Fräse steuert.

Im Baumarkt hab ich mir eine grosse, 12 mm dicke Siebdruck-Platte besorgt und bin damit ins Fab Lab marschiert.

Der Fräse dann bei der Arbeit zuzusehen ist absolut faszinierend. Mit hoher Geschwindigkeit und dennoch ganz genau, wurden alle Aussparungen herausgeschnitten und die Löcher gebohrt. Zum Schluss wurde meine fertige Grundplatte auf 1/10 mm genau aus der grösseren Baumarkt-Platte herausgeschnitten. Cool!

Zuhause habe ich alle Schnittkanten der Platte noch zweimal mit Klarlack überstrichen, damit kein Wasser eindringen kann.

Zusammenbau

Die beiden Achsadapter für die Räder, der Adapter der die Deichsel aufnimmt sowie die vier Möbelrollen an den Ecken werden alle mit Schrauben befestigt, die vom Inneren der Kiste durch den Kistenboden und dann durch die Grundplatte gesteckt werden. Ausserdem wollte ich drei weitere Schrauben im Mittelbereich hinzufügen, um die Grundplatte auch dort sicher zu fixieren.

Das bedeutet: ich muss 35 Löcher in den Boden meiner teueren Zarges-Box bohren! O weh.

Da ich das etwas gruselig fand, hab ich zu dem Thema erstmal ein wenig gegoogelt und dann das Bohren von dünnem Aluminiumblech an einer kleinen Platte aus dem Baumarkt geübt.

So hab ich es gemacht und so war es dann doch ganz einfach:

- die Bohrstelle und die Bohrer immer ein wenig schmieren (ich hab dazu Balistol genommen, das ich sowieso schon hatte)

- zuerst das Bohrloch möglichst genau ankörnern

- mit einem kleinen Metallbohrer vorbohren

- mit dem Stufenbohrer auf den richtigen Durchmesser bohren

- mit einem Senker von beiden Seiten entgraten

Die Bohrlöcher hab ich zunächst markiert, indem ich die Grundplatte aufgelegt, fixiert und einen dünnen Filzschreiber durch deren Bohrungen gesteckt habe. Nachdem alle Löcher gebohrt waren, hab ich überprüft ob alle Bohrungen auch an der richtigen Stelle sitzen, indem ich wieder die Grundplatte aufgelegt habe und durch alle Löcher Schrauben gesteckt habe. Ging problemlos. 🙂

Dann ging alles ganz fix:

- Grundplatte mit Hilfe eines Zahnspachtels mit einem Silikon-Kleber einstreichen

- Platte auflegen und alle Teile von innen durch den Boden der Zarges-Box und durch die Grundplatte verschrauben

- Bei allen Schrauben immer eine Dichtscheibe verwenden, damit kein Wasser eindringen kann

- Kleber einen Tag trocken lassen

Die Räder und die Deichsel können anschliessend einfach in ihre entsprechenden Adapter gesteckt werden und rasten dort ein.

Anhänger fertig! 🙂

Ein paar Tage später hab ich dann noch die 4 Gurtbandösen auf dem Deckel der Box angebracht. Das ist auf Reisen bestimmt praktisch, da man da dann z.B. den Rucksack auflegen und festzurren kann und ihn beim Radfahren nicht immer auf dem Rücken tragen muß.

Anhängerkupplung

Die Deichsel von Hinterher wird mit einen Anschluss von der Firma Weber geliefert. Um den Anhänger nun auch mit dem Brompton zu verbinden, benötigt man das entsprechende Gegenstück, die Weber Kupplung.

Die Kupplung wird an der Hinterachse vom Brompton angeschraubt. Dabei wird auch ein von Weber sogenannter „Polygoneinsatz“ auf die Achse gesteckt, der verhindern soll, dass sich die Kupplung drehen kann. Leider passte der Einsatz nicht so richtig, irgendwie bekam ich die Achsmutter nicht mehr richtig fest, weil der Polygoneinsatz zu dick war.

Erst als ich die „Nase“ am Polygoneinsatz mit der kleinen Trennscheibe auf die Hälfte ihrer Dicke reduziert hatte, rutsche alles gut zusammen und ich konnte die Achsmutter ausreichend weit anziehen.

Testfahrt

Und dann ging es auf eine kleine Testfahrt quer durch Berlin zum Tempelhofer Feld inkl. Drohne und Luftaufnahmen.

Der Anhänger läuft wie eine Eins!!!

Einziges Problemchen: ich habe keinen Ständer an meinem Brompton. Braucht man normalerweise auch nicht, weil man ja einfach das Hinterrad nach unten klappen kann und das Brompton dann auf seinem Gepäckträger steht. Aber das geht natürlich nicht, wenn am Hinterrad der Anhänger dran hängt. Ich muss das Rad also immer irgendwo anlehnen, wenn der Anhänger dran ist.

Kosten

Insgesamt ist dieser Anhänger leider doch sehr, sehr teuer geworden. Ich kann mich höchstens damit trösten, dass sämtliche verbauten Teile von absoluter top-Qualität sind und der Anhänger daher sicher lange halten wird. Oder sich geg. auch gut verkaufen lässt.

Hier die Aufstellung der Kosten (alles inkl. MwSt):

- 348,20 Amazon, Zarges-Box

- 455,70 Hinterher, Deichsel, Räder, Adapter usw.

- 28,80 Amazon, Weber Kupplung

- 49,14 Baumarkt, Siebdruckplatte, Kleber, Schrauben, Lack, Möbelrollen, Werkzeug usw.

- 12,00 Fab Lab Berlin, Fräse für 15 Minuten mieten

Gesamtkosten: 893,84 €

Wie wir damit durch Kambodscha gefahren sind könnt ihr hier sehen: Kambodscha mit Brompton, Anhänger und Drohne.

[…] Ab November 2017 werden wir für mehrere Monate durch Kambodscha reisen. Wieder mit dem Fahrrad, diesmal mit einem Brompton Faltrad und einer DJI Inspire1 Drohne im Gepäck. Dafür hat Klaus eine ZARGES Kiste zu einem Anhänger umgebaut mit Teilen von Hinterher und einer Bodenplatte, die er dazu im FAB Lab Berlin nach eigener Konstruktionen gefräst hat. Alles zu dem Bau des Anhängers findet man auf Klaus Blog Planet Brompton. […]

[…] noch mal einen extra Beitrag. Klaus hat einen Anhänger gebaut, der unsere Drohne transportiert. Ein selbstgebauter Drohnenanhänger für das Brompton! Mit der Drohne machen wir dann Luftaufnahmen und gegen eine Spende ab 5 EUR bekommt ihr ein […]

[…] nehmen wir unseren selbstgebauten Anhänger mit, denn: da ist unsere Drohne […]

[…] Drohne, unsere DJI Inspire1 braucht viel Platz, also hat Klaus einen Anhänger gebaut, meine Nikon D800 mit 2 Objektiven (u.a. mein Traum Objektiv: Nikkor 14-24), eine […]

[…] selbst gebauter Anhänger, den ich dann noch hinter meinem „Kinderfahrrad“ her ziehe, weckt besonderes Interesse. […]

[…] the Fablab Egypt (https://fablabegypt.com). I have a certain affinity to Fablabs, as you can read here ;-). I had announced our visit before by mail and we were then welcomed very friendly by Menna, a […]